- Запорная арматура

- Дисковые затворы

- Шаровые краны

- Специальные шаровые краны

- Шаровые краны общепром

- Латунные

- Кран шаровой с ручкой GENEBRE 3020

- Кран шаровой с ручкой GENEBRE 3021

- Кран шаровой GENEBRE 3023 с фланцем ISO

- Кран шаровой с ручкой GENEBRE 3028

- Кран шаровой с ручкой GENEBRE 3029

- Кран шаровой с ручкой и дренажом GENEBRE 3032

- Кран шаровой с ручкой и дренажом GENEBRE 3033

- Кран шаровой с ручкой GENEBRE 3034

- Кран шаровой с ручкой GENEBRE 3035

- Кран шаровой с ручкой GENEBRE 3036

- Кран шаровой с ручкой GENEBRE 3037

- Кран шаровой с красной ручкой GENEBRE 3038

- Кран шаровой с накидной гайкой GENEBRE 3046

- Кран шаровой с накидной гайкой GENEBRE 3048

- Кран шаровой для шланга GENEBRE 3059

- Кран шаровой для шланга GENEBRE 3060

- Кран шаровой трехходовой L-паз GENEBRE 3070

- Кран шаровой трехходовой L-паз с ISO фланцем GENEBRE 3072

- Кран шаровой трехходовой Т-паз GENEBRE 3080

- Кран шаровой трехходовой Т-паз с ISO фланцем GENEBRE 3082

- Кран шаровой с ручкой GENEBRE 3097

- Нержавеющая сталь

- Кран шаровой резьбовой А1400

- Кран шаровой резьбовой BV027

- Кран шаровой муфтовый с ручкой с ISO фланцем

- Кран шаровой со стандартными патрубками под сварку с ручкой и фланцем ISO5211

- Кран шаровой со стандартными патрубками под сварку с ручкой

- Кран шаровой с удлиненными патрубками под сварку с ручкой

- Кран шаровой фланцевый с ручкой и фланцем ISO5211

- Кран шаровой 3-хходовой, муфтовый с ручкой и ISO фланцем, L-порт

- Кран шаровой 3-хходовой, муфтовый с ручкой и ISO фланцем, T-порт

- Кран шаровой Hy-lok серия 102

- Кран шаровой Hy-lok серия 105

- Кран шаровой Hy-lok серия 110

- Кран шаровой Hy-lok серия 112

- Кран шаровой Hy-lok серия 112S

- Кран шаровой Hy-lok серия 115

- Кран шаровой Hy-lok серия CNG

- Кран шаровой Hy-lok серия SO

- Кран шаровой Hy-lok серия T

- Полимерные

- Латунные

- Сегментные клапана

- Пробковые клапана

- Задвижки клиновые

- Задвижки шиберные

- Клапаны запорные

- Клапаны обратные

- Фильтры

- Вставки гибкие

- Автоматизация

- Инструментальное оборудование

- Фитинги для труб Hy-lok

- Трубные фитинги

- Резьбовые фитинги

- Соединение уловое с внутреней резьбой H-SLA

- Соединение угловое наружная / внутренняя резьба H-SLC

- Соединение угловое наружная / внутренняя резьба понижающее H-SLCR

- Соединение уловое с наружная резьба H-SML

- Соединение тройник с внутреней резьбой H-SТA

- Соединение тройник наружная резьба по направлению H-SRТ

- Соединение тройник наружная резьба по ответвлению H-SBТ

- Соединение тройник с наружной резьбой H-SМТ

- Соединение крестовина H-SXA

- Соединение прямое с внутренней резьбой H-SSA

- Соединение прямое с внутренней резьбой понижающее H-SSR

- Соединение прямое с наружной резьбой H-SBE

- Соединение прямое с наружной резьбой H-SNA

- Соединение прямое с наружной резьбой понижающее H-SNR

- Соединение прямое с наружной резьбой удлиненное H-SNL

- Вентилируемая заглушка H-SBS

- Заглушка с наружной резьбой H-SPC

- Соединение с вращающейся гайгой FASH

- Заглушка с внутренней резьбой H-SCA

- Заглушка с наружной резьбой H-SPB

- Потойная заглушка H-SPA

- Соединение понижающее с наружной / внутренней резьбой H-SHB

- Соединение прямое разборное H-SUR

- Соединение прямое переход резьбовой H-MFAA

- Соединение прямое переход резьбовой H-MFAB

- Соединение прямое переход резьбовой понижающий H-MFAС

- Соединение переход с наружной на внутреннюю резьбу H-MFAD

- Соединение переход с наружной на внутреннюю резьбу H-MFAE

- Соединение переход с наружной на внутреннюю резьбу H-MFAH

- Приварные фитинги

- Соединение переходное под приварку SNWG

- Соединение разборное под приварку SNLW

- Соединение прямое под приварку SWFC

- Соединение угловое под приварку SWLA

- Соединение тройник под приварку SWTA

- Соединение крестовина под приварку SWXA

- Соединение приварное с наружной резьбой H-SSD

- Соединение приварное с внутренней резьбой H-SSB

- Соединение угловое приварное с наружной резьбой H-SLG

- Соединение уловое приварное с внутреней резьбой H-SLD

- Соединение приварное понижающее H-SWRM

- Фитинги для шланга

- Быстроразъемные соединения (БРС)

- Фитинги ZCR

- Гидравлические фитинги DIN

- Фитинги ZCO

- Фитинги высокого давления (до 10 000 бар)

- Фитинги под развальцовку 37

- Фитинги под манометр с вращающейся гайкой М20х1,5

- SAE фланцы из нержавеющей стали

- Фитинги под чистые среды

- Клапаны

- Игольчатые вентили

- Клапаны инструментальные

- Игольчатые вентили серии NV

- Игольчатые вентили серии SV

- Игольчатые вентили серии SVH

- Игольчатые вентили серии GB

- Игольчатые вентили серии GH

- Игольчатые вентили серии VNK

- Игольчатые вентили серии VNKA

- Рычажные вентили серии TG

- Манометрические вентили серии VN*

- Сбросные клапаны серии BLV

- Сбросные клапаны серии РV

- Дозировочные вентили

- Вентили HIFLUX

- Вентили игольчатые криогенные

- Клапаны высокого давления

- Клапаны инструментальные

- Манифольды и принадлежности

- Обратные клапаны

- Отбратный клапан серии 700

- Отбратный клапан серии 700Н

- Отбратный клапан серии CVA

- Отбратный скоростные клапан серии EF

- Отбратный клапан для чистых сред серии CVW

- Подъемный обратный клапан серии CVL

- Обратные клапаны гидравлические

- Клапаны обратные сбросные серии VRCA

- Обратные клапана криогенные

- Обратные клапаны на высое давление

- Предохранительные клапаны

- Сильфонные вентили

- Мембранные клапаны

- Игольчатые вентили

- Регуляторы давления

- Регуляторы давления A-Flow

- Регуляторы давления Drastar

- Регулятор серии 072

- Регулятор серии DR60

- Регулятор серии 092

- Регулятор серии 082

- Регулятор серии DR70

- Регуляторы серии DR80

- Регуляторы серии DR110

- Регуляторы серии RPHA

- Регуляторы серии DR75

- Регуляторы серии DR90

- Регуляторы серии DR85

- Регуляторы до себя серии 077

- Регуляторы до себя серии 088

- Регуляторы для чистых сред серии DRA100

- Регуляторы для чистых сред серии DRA700

- Регуляторы серии 2000

- Регуляторы давления криогенные

- Регуляторы на высокое давление

- Фильтры

- Зажимы, трубы, рукава и принадлежности

- Фитинги для труб Hy-lok

- Измерительное оборудование

- Изделия

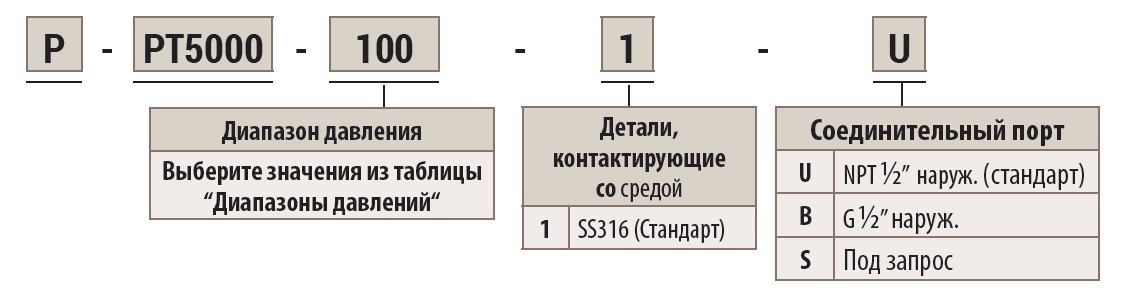

Главная •Каталог •Измерительное оборудование •Средства измерения давления •Преобразователи давления •Датчик давления РТ5000

Датчик давления РТ5000

|

Датчик давления – это прибор для первичного преобразования перепадов (избыточного, дифференциального, абсолютного, вакуумметрического) давления. В датчик устанавливается чувствительный элемент (диафрагма), которая реагирует на давление рабочей среды. Отклонения диафрагмы улавливает преобразовательный элемент, который в свою очередь измеряет отклонение диафрагмы и преобразует в электрический выходной сигнал. Преобразовательный элемент также устанавливается в корпус датчика. Преобразованный выходной сигнал увеличивается или уменьшается пропорционально разности давления рабочей среды. Калибровка датчика имеет решающее значение для обеспечения, заданного давления в пределах спецификации.

Датчики давления требуют источника питания для генерации электрических сигналов и измерений. Выходной сигнал как правило составляет 4-20 мА или 0-10 В постоянного тока. Некоторые системы могут также использовать комбинацию переменного и постоянного тока.

Все общепромышленное измерительное оборудование выполнено из нержавеющей стали и имеют прочную и компактную конструкцию, устойчивую к скачкам давления, ударам и вибрации. Точность калибровки предельной точки диапазона 0,5% (прямая линия наилучшего соответствия 0,25% диапазона) обеспечивает точный контроль давления.

Датчики давления разделаются на несколько категорий, в зависимости от особенностей исполнения конструкции (сенсора):

- индуктивные - метод, основанный на регистрации вихревых токов;

- резонансные – измерение происходит за счет изменения резонансной частоты;

- пьезометрические - датчики сделаны из кремния, благодаря чему имеют высокую чувствительность;

- пневматические - работа основана на переменах или расходах давления воздуха;

- тензометрические - элементы датчиков базируются на переменах сопротивления при деформации тензорезистора.

Общие характеристики:

|

|

||||||||||||||||||||||||||||||||||||||||||||||

Ошибка. Неверный логин или пароль

Авторизация

Авторизован

Личный кабинет

Каталог

- Запорная арматура

- Дисковые затворы

- Шаровые краны

- Специальные шаровые краны

- Шаровые краны общепром

- Латунные

- Кран шаровой с ручкой GENEBRE 3020

- Кран шаровой с ручкой GENEBRE 3021

- Кран шаровой GENEBRE 3023 с фланцем ISO

- Кран шаровой с ручкой GENEBRE 3028

- Кран шаровой с ручкой GENEBRE 3029

- Кран шаровой с ручкой и дренажом GENEBRE 3032

- Кран шаровой с ручкой и дренажом GENEBRE 3033

- Кран шаровой с ручкой GENEBRE 3034

- Кран шаровой с ручкой GENEBRE 3035

- Кран шаровой с ручкой GENEBRE 3036

- Кран шаровой с ручкой GENEBRE 3037

- Кран шаровой с красной ручкой GENEBRE 3038

- Кран шаровой с накидной гайкой GENEBRE 3046

- Кран шаровой с накидной гайкой GENEBRE 3048

- Кран шаровой для шланга GENEBRE 3059

- Кран шаровой для шланга GENEBRE 3060

- Кран шаровой трехходовой L-паз GENEBRE 3070

- Кран шаровой трехходовой L-паз с ISO фланцем GENEBRE 3072

- Кран шаровой трехходовой Т-паз GENEBRE 3080

- Кран шаровой трехходовой Т-паз с ISO фланцем GENEBRE 3082

- Кран шаровой с ручкой GENEBRE 3097

- Нержавеющая сталь

- Кран шаровой резьбовой А1400

- Кран шаровой резьбовой BV027

- Кран шаровой муфтовый с ручкой с ISO фланцем

- Кран шаровой со стандартными патрубками под сварку с ручкой и фланцем ISO5211

- Кран шаровой со стандартными патрубками под сварку с ручкой

- Кран шаровой с удлиненными патрубками под сварку с ручкой

- Кран шаровой фланцевый с ручкой и фланцем ISO5211

- Кран шаровой 3-хходовой, муфтовый с ручкой и ISO фланцем, L-порт

- Кран шаровой 3-хходовой, муфтовый с ручкой и ISO фланцем, T-порт

- Кран шаровой Hy-lok серия 102

- Кран шаровой Hy-lok серия 105

- Кран шаровой Hy-lok серия 110

- Кран шаровой Hy-lok серия 112

- Кран шаровой Hy-lok серия 112S

- Кран шаровой Hy-lok серия 115

- Кран шаровой Hy-lok серия CNG

- Кран шаровой Hy-lok серия SO

- Кран шаровой Hy-lok серия T

- Полимерные

- Латунные

- Сегментные клапана

- Пробковые клапана

- Задвижки клиновые

- Задвижки шиберные

- Клапаны запорные

- Клапаны обратные

- Фильтры

- Вставки гибкие

- Автоматизация

- Инструментальное оборудование

- Фитинги для труб Hy-lok

- Трубные фитинги

- Резьбовые фитинги

- Соединение уловое с внутреней резьбой H-SLA

- Соединение угловое наружная / внутренняя резьба H-SLC

- Соединение угловое наружная / внутренняя резьба понижающее H-SLCR

- Соединение уловое с наружная резьба H-SML

- Соединение тройник с внутреней резьбой H-SТA

- Соединение тройник наружная резьба по направлению H-SRТ

- Соединение тройник наружная резьба по ответвлению H-SBТ

- Соединение тройник с наружной резьбой H-SМТ

- Соединение крестовина H-SXA

- Соединение прямое с внутренней резьбой H-SSA

- Соединение прямое с внутренней резьбой понижающее H-SSR

- Соединение прямое с наружной резьбой H-SBE

- Соединение прямое с наружной резьбой H-SNA

- Соединение прямое с наружной резьбой понижающее H-SNR

- Соединение прямое с наружной резьбой удлиненное H-SNL

- Вентилируемая заглушка H-SBS

- Заглушка с наружной резьбой H-SPC

- Соединение с вращающейся гайгой FASH

- Заглушка с внутренней резьбой H-SCA

- Заглушка с наружной резьбой H-SPB

- Потойная заглушка H-SPA

- Соединение понижающее с наружной / внутренней резьбой H-SHB

- Соединение прямое разборное H-SUR

- Соединение прямое переход резьбовой H-MFAA

- Соединение прямое переход резьбовой H-MFAB

- Соединение прямое переход резьбовой понижающий H-MFAС

- Соединение переход с наружной на внутреннюю резьбу H-MFAD

- Соединение переход с наружной на внутреннюю резьбу H-MFAE

- Соединение переход с наружной на внутреннюю резьбу H-MFAH

- Приварные фитинги

- Соединение переходное под приварку SNWG

- Соединение разборное под приварку SNLW

- Соединение прямое под приварку SWFC

- Соединение угловое под приварку SWLA

- Соединение тройник под приварку SWTA

- Соединение крестовина под приварку SWXA

- Соединение приварное с наружной резьбой H-SSD

- Соединение приварное с внутренней резьбой H-SSB

- Соединение угловое приварное с наружной резьбой H-SLG

- Соединение уловое приварное с внутреней резьбой H-SLD

- Соединение приварное понижающее H-SWRM

- Фитинги для шланга

- Быстроразъемные соединения (БРС)

- Фитинги ZCR

- Гидравлические фитинги DIN

- Фитинги ZCO

- Фитинги высокого давления (до 10 000 бар)

- Фитинги под развальцовку 37

- Фитинги под манометр с вращающейся гайкой М20х1,5

- SAE фланцы из нержавеющей стали

- Фитинги под чистые среды

- Клапаны

- Игольчатые вентили

- Клапаны инструментальные

- Игольчатые вентили серии NV

- Игольчатые вентили серии SV

- Игольчатые вентили серии SVH

- Игольчатые вентили серии GB

- Игольчатые вентили серии GH

- Игольчатые вентили серии VNK

- Игольчатые вентили серии VNKA

- Рычажные вентили серии TG

- Манометрические вентили серии VN*

- Сбросные клапаны серии BLV

- Сбросные клапаны серии РV

- Дозировочные вентили

- Вентили HIFLUX

- Вентили игольчатые криогенные

- Клапаны высокого давления

- Клапаны инструментальные

- Манифольды и принадлежности

- Обратные клапаны

- Отбратный клапан серии 700

- Отбратный клапан серии 700Н

- Отбратный клапан серии CVA

- Отбратный скоростные клапан серии EF

- Отбратный клапан для чистых сред серии CVW

- Подъемный обратный клапан серии CVL

- Обратные клапаны гидравлические

- Клапаны обратные сбросные серии VRCA

- Обратные клапана криогенные

- Обратные клапаны на высое давление

- Предохранительные клапаны

- Сильфонные вентили

- Мембранные клапаны

- Игольчатые вентили

- Регуляторы давления

- Регуляторы давления A-Flow

- Регуляторы давления Drastar

- Регулятор серии 072

- Регулятор серии DR60

- Регулятор серии 092

- Регулятор серии 082

- Регулятор серии DR70

- Регуляторы серии DR80

- Регуляторы серии DR110

- Регуляторы серии RPHA

- Регуляторы серии DR75

- Регуляторы серии DR90

- Регуляторы серии DR85

- Регуляторы до себя серии 077

- Регуляторы до себя серии 088

- Регуляторы для чистых сред серии DRA100

- Регуляторы для чистых сред серии DRA700

- Регуляторы серии 2000

- Регуляторы давления криогенные

- Регуляторы на высокое давление

- Фильтры

- Зажимы, трубы, рукава и принадлежности

- Фитинги для труб Hy-lok

- Измерительное оборудование

- Изделия